VP Hà Nội: TT03-03 số 190 Sài Đồng, Long Biên, Hà Nội.

VP Hà Nội: TT03-03 số 190 Sài Đồng, Long Biên, Hà Nội.

Hotline: 0961230808

Email : kinhdoanh@maymaygiangthanh.com

330 Bùi Văn Ngữ, p.Hiệp Thành, Q.12, TP.HCM

330 Bùi Văn Ngữ, p.Hiệp Thành, Q.12, TP.HCM

Hotline: 0961230808

Email : kinhdoanh@maymaygiangthanh.com

Máy in Tampon (PAD) trên vải F-180 là giải pháp hoàn chỉnh để in nhãn hàng (logo, size,...) trên trang phục, khẩu trang, silicone và các bề mặt cứng khác.

%20-1.jpg)

In Tampon (Tampography) (còn gọi là Pad printing) là phương pháp in mà có thể chuyển một hình ảnh hai chiều (2D) sang một đối tượng ba chiều (3D). In Tampon là quá trình in hình ảnh gián tiếp. Hình ảnh được khắc sâu vào một tấm phẳng được gọi là bản in hoặc khuôn in (cliché), sau đó chúng được làm đầy với mực. Một miếng đệm (pad) bằng silicone mịn gọi là đầu in (Pad) được sử dụng để lấy mực từ khuôn in, sau đó, chuyển lên vật liệu in. Vật liệu Silicone được sử dụng bởi vì nó thấm mực và nhả mực tốt.

Đặc điểm chính và độc đáo của in Tampon là gần như in với mọi hình dạng của vật liệu in như lõm, lồi, phần cong, in trên các cấu trúc bề mặt khác nhau, như gồ ghề hoặc có cấu trúc không đồng đều, in vào hốc sâu… Việc sử dụng silicone làm phương tiện truyền mực có nhiều ưu điểm, nó là một chất rất linh hoạt và có thể được đúc thành nhiều hình dạng cho bất kỳ ứng dụng. Tính linh hoạt này cho phép các đầu in (pad) có thể in trên các bề mặt không đồng đều. Đầu in (Pad) lựa chọn phụ thuộc vào hình dạng của sản phẩm, kích thước hình ảnh và vị trí của nó. Việc sử dụng bù chiều cao, như thể hiện trong hình 2, sẽ cho phép chỉ một lần in đồng thời của một hình ảnh ở những độ cao khác nhau.

Quá trình in sử dụng cốc chứa mực đóng được thực hiện như sau:

1. Vị trí ban đầu: Các cốc chứa mực đóng nằm phía trên của bản in (khuôn in) tại chỗ có hình ảnh (phần tử in).

2. Tấm bản in di chuyển về phía trước, để lộ hình ảnh khắc, đã chứa đầy lớp mực ướt. Dung môi trong mực bay hơi bắt đầu hình thành một lớp dính trên bề mặt (tiếp xúc) phía trên ngay sau khi nó tiếp xúc với không khí

2. Tấm bản in di chuyển về phía trước, để lộ hình ảnh khắc, đã chứa đầy lớp mực ướt. Dung môi trong mực bay hơi bắt đầu hình thành một lớp dính trên bề mặt (tiếp xúc) phía trên ngay sau khi nó tiếp xúc với không khí

3. Các đầu in (pad) đi xuống và ép lên hình ảnh khắc trên khuôn in. Khi pad đi xuống, nó nén vào khuôn in và tiếp xúc với mực bên trong ô khắc. Khi đầu in (pad) được nén, nó đẩy không khí ra ngoài, gây ra hiện tượng mực in thoát ra từ khu vực khắc.

4. Khi đầu in pad đi lên, hầu hết màng mực dính bên trong vùng khắc được mang lên và một lượng nhỏ mực vẫn còn bên trong vùng khắc.

5. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của mực trên hình ảnh, tạo ra một lớp dính mới. Bên ngoài lớp màng mực hiện đang ở mức độ tối ưu của độ bám dính.

6. Các đầu in (pad) đưa xuống ép lên bề mặt vật cần in và mực từ đầu in được chuyển giao từng phần. Khi đầu in đang được nén, bề mặt của đầu in lăn ra ngoài. Bằng cách chuyển động này, màng mực được chuyền sang vật liệu in.

7. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu và sẵn sàng cho chu trình in tiếp theo.

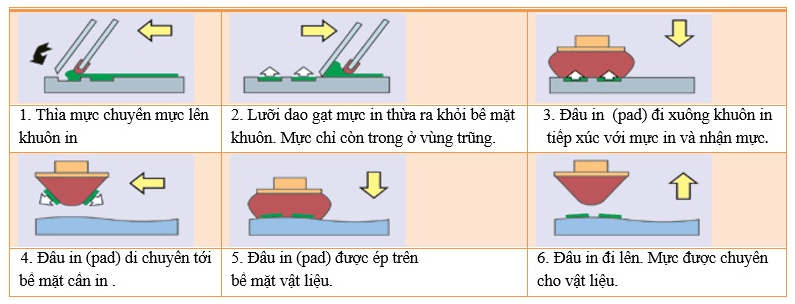

Quá trình in sử dụng cốc chứa mực mở được thực hiện như sau:

1. Vị trí ban đầu: Cốc chứa mực mở và ở vị trí sẵn sàng. Trên bề mặt khuôn gồm các hình ảnh khắc sâu xuống.

2. Các thanh (thìa) gạt đi về phía trước lấp đầy mực lên khuôn in.

3. Mực trên khuôn in được lưỡi dao gạt đưa về cốc chứa mực, và chỉ còn lại tại các phần tử in được khắc sâu xuống. Sự bay hơi của các dung môi trong mực diễn ra trên bề mặt tiếp xúc, và mực trở nên dính.

4. Các đầu in (pad) đi xuống và ép vào hình ảnh khắc trên khuôn và tiếp xúc với mực tại các phần tử in. Khi đầu in được nén, nó đẩy không khí bên ngoài, làm cho mực in được tách ra và bám vào đầu in.

5. Khi đầu in đi lên, hầu hết các màng mực dính bên trong phần tử in khắc sâu được mang theo và một số lượng nhỏ của mực vẫn còn bên trong ô khắc.

6. Đầu in di chuyển về phía trước, khi đó khuôn in được chuyền mực lại. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của lớp mực hình ảnh, tạo ra một lớp dính mới. Bên ngoài mực lớp màng hiện đang ở mức độ tối ưu của độ bám dính.

7. Các đầu in được nhấn xuống và mực được tách ra từ đầu in và chuyển giao cho các phần của vật liệu. Khi đầu in đang được nén, bề mặt của đầu in đang đẩy (cán/lăn) ra ngoài. Bằng cách chuyển động này, màng mực sẽ bây giờ chuyền từ đầu in sang vật in.

8. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu của nó, để chuẩn bị cho chu kỳ in tiếp theo.

- Đầu in (Pad)

Đầu in là thành phần cơ bản nhất của in Tampon, nó là yếu tố tạo nên phương pháp in này, và để phân biệt với các phương pháp in khác. Đầu in (Pad) có đủ hình dạng, kích thước, màu sắc và độ cứng. Có rất nhiều yếu tố liên quan khi nói đến lựa chọn một đầu in đúng với công việc. Để chọn đầu in đúng cần phải căn cứ vào loại mực dùng, đặc tính bề mặt và hình dạng của đối tượng in, hình ảnh cần in, loại máy in dùng.v.v.

Một số loại đầu in (Pad)

- Bàn cố định

Bàn cố định (Fixturing) (còn gọi là ổ chứa (nesting), hoặc đồ gá) là nơi giữa chặt đối tượng trong lúc in. Nếu không thể giữ đối tượng vững chắc ở vị trí, ở góc độ chính xác, và với hỗ trợ đúng, có thể không thành công khi in.

- Bản in/ khuôn in (cliché)

Bản in hay khuôn in (cliché) là vật mang các hình ảnh cần in. Bản in có nhiều loại khác nhau, chúng thường gồm loại bản bằng thép và bằng nhựa. Việc lựa chọn các loại khuôn in phụ thuộc vào nhiều biến số, tuy nhiên, việc xem xét chính là dựa trên số hình ảnh cần in được từ một bản in nhất định. Loại bản photopolymer có thể in tối đa là 15.000 lần in, trong khi một bản gốm có thể mang lại vài triệu lần in. Chi phí thường là xem xét thứ cấp trong việc lựa chọn một khuôn in. Nếu cần in nhiều hình ảnh khác nhau hoặc in khối lượng thấp (dưới 100.000 sản phẩm), có thể dùng bản photopolymer khắc laser có độ bền thấp hơn, chi phí hiệu quả hơn. Nếu cần in cùng một hình ảnh mỗi ngày hoặc sản xuất số lượng lớn (từ 100.000 đến vài triệu), có thể sẽ dùng bản gốm hoặc thép để có chi phí hiệu quả nhất.

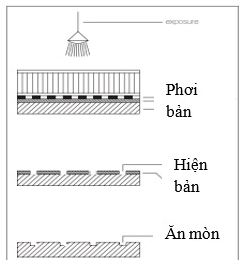

Bản thép (Steel plates). Đối với lĩnh vực ứng dụng đòi hỏi in chính xác và được in số lượng lớn, các bản thép được sử dụng. Bản thép có thể được sản xuất theo một số phương pháp. Đầu tiên là phương pháp phơi/ lộ ánh sáng (Exposure). Phương pháp này bao gồm việc một vài bước:

– Phủ keo, bề mặt của tấm thép được phủ một lớp keo nhạy sáng.

– Phơi bản (Exposure). Trước khi phơi, một tấm phim dương bản có chứa các hình ảnh cần in được đặt úp mặt xuống trên tấm thép. Khi phơi bản (Exposure), ánh sáng sẽ đóng cứng lớp keo nhậy sáng tại các phần tử không in (chỗ trong suốt trên phim dương bản). Các khu vực phần tử in (chỗ đen trên phim) không có ánh sáng chiếu tới không bị đóng rắn.

– Hiện hình (rửa nước). Khi phơi đủ thời gian, tấm thép được lấy ra và dùng nước rửa, khi đó lớp keo nhậy sáng không bị ánh sáng tác dụng sẽ tan và tách khỏi bề mặt thép, chỉ còn lại lớp keo đóng rắn ở phần tử không in

– Ăn mòn sâu phần tử in. Bản sau khi hiện hình, được đưa vào bồn chứa dung dịch ăn mòn, gồm nitric axit, clorua sắt (III), hoặc hóa chất tương tự khác. Độ sâu ăn mòn tấm thép khác nhau tùy thuộc vào mục đích sử dụng của nó. Nói chung, độ sâu khoảng 16 micron cho các yêu cầu thông dụng, và 22 micron cho các yêu cầu tiêu chuẩn.

Quá trình chế bản in bằng thép

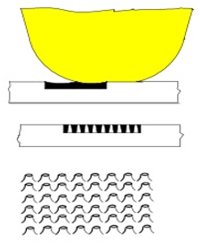

– Các đầu in (pad) được hỗ trợ bởi các đỉnh cho phép nhận mực để duy trì sự đồng đều.

T’ram của bản thép (Screening Steel Plates). Các điểm T’ram nằm trong vùng hình ảnh, nó giúp loại bỏ các vấn đề của việc lưỡi dao gạt mực võng vào hình ảnh khắc sâu, gây ra sự phân phối không đồng đều mực. Điểm T’ram dạng hình nón nhỏ có trong của khu vực hình ảnh, mang lại ưu điểm sau:

– Các lưỡi dao gạt được hỗ trợ bởi các đỉnh nhỏ, nó ngăn ngừa lưỡi dao bị chùng;

– Các dấu chấm T’ram giữ mực được phân bố đều trong toàn bộ khu vực hình ảnh;

Để tạo ra các điểm T’ram trên các vùng hình ảnh người ta làm như sau. Phơi lần thứ nhất với phim dương bản chứa hình ảnh. Sau đó, phơi lần hai, bỏ phim chứa hình ảnh ra, dùng phim T’ram hình tròn. Khi phơi xong hai lần, bản được rửa nước (hiện hình) và ăn mòn như các bản khác. Quá trình tạo các điểm T’ram hình nón này cho hiện tấm bản phải luôn luôn được sử dụng khi dùng bản nhựa.

Điểm T’ram – nằm rải rác trong phần hình ảnh

Bản nhựa (Plastic Plates). Đối với sản xuất hàng loạt nhỏ, tấm bản nhựa có thể được sử dụng. Những tấm bản, nếu xử lý đúng cách, sẽ có độ bền sản xuất tới hàng ngàn bản in. Tấm bản này có thể dùng hợp chất nhậy sáng (photopolymer). Khi chế bản người ta phơi (lộ) sáng bằng ánh sáng tím chiếu qua phim dương bản, tại chỗ phần tử không in (trong suốt) trên phim, ánh sáng đi qua làm đóng rắn lớp photopolymer (làm nó không tan khi hiện hình). Sau khi phơi xong, tấm bản được rửa/ hiện bằng cồn hoặc nước, lớp phủ là vật liệu nhạy sáng đóng rắn khi tiếp xúc với ánh sáng không tan, những chỗ không bị lộ sáng (phần tử in) sẽ tan ra và nằm sâu phía dưới. Sấy khô bản bằng không khí, và sau đó phơi chúng dưới ánh sáng tia cực tím, độ bền sản xuất nhựa tấm là tăng đáng kể. Ngày nay, người ta có thể dùng phương pháp khắc bằng laser để chế tạo bản in, công nghệ đơn giản, nhanh và chất lượng cao.